В строительстве современного энергоэффективного дома выбор материала невелик. Один из вариантов — это газобетонные блоки. В небольшом цикле репортажей я вам покажу, как их производит лидер области и как блоки используются в современном строительстве. Начнем с завода в Можайске, где и производят блоки.

Газобетон — разновидность ячеистого бетона; строительный материал, искусственный камень с равномерно распределёнными по всему объёму приблизительно сферическими, замкнутыми, но сообщающимися друг с другом порами диаметром 1—3 мм. Свою историю он ведет с 1889 года, когда и был изобретен профессором Гоффманом. Чех получил патент, но практической реализации не было.

Замысел Гоффмана развили американцы Аулсворт и Дайер. В качестве газообразователя в 1914 году они использовали порошки алюминия и цинка. В процессе химической реакции этих порошков с гашеной известью выделялся водород, который и способствовал образованию в бетоне пористой структуры. Это изобретение оказалось столь значимым, что его и поныне считают отправной точкой технологии изготовления газобетона.

Далее свой вклад в дело совершенствования газобетона (газосиликата) внёс шведский архитектор и ученый Юхан Аксель Эрикссон. В своих исследованиях он пытался вспучивать раствор извести, кремнезёмистых компонентов и цемента за счёт взаимодействия этого раствора с алюминиевым порошком. Этот подход увенчался успехом. В 1929 году в местечке Иксхульт фирмой «Итонг» (Ytong) был начат промышленный выпуск газобетона. Инженерами этой фирмы за основу была взята технология тепловлажностного воздействия в автоклавах на известково-кремнезёмистые компоненты, запатентованная в 1880 году немецким профессором В. Михаэлисом. Только за первый год работы этим предприятием было произведено 14 тысяч м? газобетона (газосиликата).

Производство ячеистых бетонов в СССР стало активно развиваться в 1930-е годы. Автоклавные ячеистые бетоны (АЯБ) с газовой поризацией появились в промышленных масштабах к 1950-м годам, когда наладили их выпуск на производственной линии, вывезенной из Германии после войны. К 1960-м годам производство АЯБ стало самостоятельным развивающимся научным направлением, во многом опережающим европейские наработки в этой области.

Давайте посмотрим, как это делается.

1. Пройдемся по всей технологической цепочке с самого начала. Песок, цемент, известь — основные ингредиенты для производства (цемент (~20%), известь (~20%), кварцевый песок (~60%), алюминиевая паста (~1%) и вода). Все компоненты смешиваются в определённых пропорциях, которая определяется требуемой прочностью готовой продукции. Что интересно, завод восстановил старую жд ветку на свою территорию и сейчас большая часть инертных материалов поступает по жд.

Газобетон — разновидность ячеистого бетона; строительный материал, искусственный камень с равномерно распределёнными по всему объёму приблизительно сферическими, замкнутыми, но сообщающимися друг с другом порами диаметром 1—3 мм. Свою историю он ведет с 1889 года, когда и был изобретен профессором Гоффманом. Чех получил патент, но практической реализации не было.

Замысел Гоффмана развили американцы Аулсворт и Дайер. В качестве газообразователя в 1914 году они использовали порошки алюминия и цинка. В процессе химической реакции этих порошков с гашеной известью выделялся водород, который и способствовал образованию в бетоне пористой структуры. Это изобретение оказалось столь значимым, что его и поныне считают отправной точкой технологии изготовления газобетона.

Далее свой вклад в дело совершенствования газобетона (газосиликата) внёс шведский архитектор и ученый Юхан Аксель Эрикссон. В своих исследованиях он пытался вспучивать раствор извести, кремнезёмистых компонентов и цемента за счёт взаимодействия этого раствора с алюминиевым порошком. Этот подход увенчался успехом. В 1929 году в местечке Иксхульт фирмой «Итонг» (Ytong) был начат промышленный выпуск газобетона. Инженерами этой фирмы за основу была взята технология тепловлажностного воздействия в автоклавах на известково-кремнезёмистые компоненты, запатентованная в 1880 году немецким профессором В. Михаэлисом. Только за первый год работы этим предприятием было произведено 14 тысяч м? газобетона (газосиликата).

Производство ячеистых бетонов в СССР стало активно развиваться в 1930-е годы. Автоклавные ячеистые бетоны (АЯБ) с газовой поризацией появились в промышленных масштабах к 1950-м годам, когда наладили их выпуск на производственной линии, вывезенной из Германии после войны. К 1960-м годам производство АЯБ стало самостоятельным развивающимся научным направлением, во многом опережающим европейские наработки в этой области.

Давайте посмотрим, как это делается.

1. Пройдемся по всей технологической цепочке с самого начала. Песок, цемент, известь — основные ингредиенты для производства (цемент (~20%), известь (~20%), кварцевый песок (~60%), алюминиевая паста (~1%) и вода). Все компоненты смешиваются в определённых пропорциях, которая определяется требуемой прочностью готовой продукции. Что интересно, завод восстановил старую жд ветку на свою территорию и сейчас большая часть инертных материалов поступает по жд.

2. Грейферным ковшом песок и гипс засыпаются в бункер. Известь и некоторые другие компоненты добавляются позже.

3. Получившаяся смесь отправляется в шаровую мельницу.

4. Где такими шарами перетирается в пыль.

5. От шариков остаются только такие окатыши.

6. Получившаяся после мельницы пульпа подается в резервуары, каждый из которых объемом 100 кубов. Смесь хранится в двух из пяти. В оставшихся трёх хранится обратная вода (вся вода в технологическом цикле собирается и отправляется на производство блоков снова) и пульпа, полученная из переработанных обрезков газобетонных блоков, брака и прочих остатков от производства. Все это потом смешивается и используется для производства новых блоков.

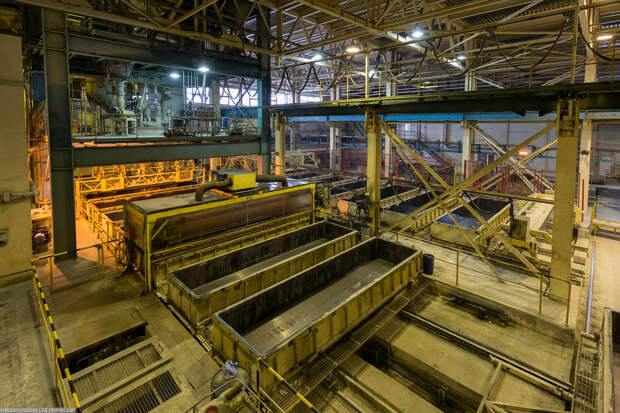

7. Перед заливкой формы ее надо подготовить — специальная машина смазывает стенки, чтобы при застывании к ним ничего не присохло.

8. Непосредственно перед заливкой в смесь добавляют воду и суспензию алюминиевой пасты.

9. Готовая смесь заливается примерно на 2/3 в форму. Ее уплотняют вибраторами и отправляют на созревание.

10. Алюминиевая паста вступает в реакцию с известью и в результате получается водород. Он образует в сырьевой массе огромное количество пор размером от 0,5 до 2 мм, равномерно распределённых внутри. Поддоны со смесью медленно продвигаются в помещении с запредельной влажностью до тех пор, пока смесь не увеличится в объеме до верхней кромки поддона.

11. Таким образом, мы получаем готовую смесь для газобетонного блока.

12. Так как стенки в форме не скреплены с днищем, то специальным подъемником готовый блок отрывается. Далее происходит выравнивание кромки днища, и блок отправляется на резку.

13. Сначала режут в поперечном направлении.

14. Потом в продольном.

15. Резка происходит такими струнами.

16. Машина с вакуумным пылесосом убирает все остатки (которые пойдут снова в дело) и чистит блоки от всех крошек.

17. Пора ехать в автоклав.

18. Подготовленные блоки помещают в специальные автоклавные камеры, где они в течение 12 часов при повышенном давлении в 12 кг/кв. см. обрабатываются насыщенным паром при температуре 190°C. При этом температура в начале и конце цикла плавно поднимается, а затем опускается в течение определённого времени.

19. Каждый автоклав имеет длину более 30 метров. Использование автоклавирования позволяет повысить прочность газобетонных блоков и уменьшить их последующую усадку (менее 1 мм/м).

20. Теперь линия контроля. Бракованные блоки изымаются и отправляются снова в дробилку и на переработку.

21. А хорошие — на упаковку. На выходе процент брака очень низок.

22. На заводе одна линия по резке блоков, но поменяв расположение струн, можно выпускать другой типоразмер блоков. Завод работает круглосуточно и на складе поддерживается полный ассортимент продукции.

23. Скоро появятся новые блоки с круглым отверстием внутри — для прокладки коммуникаций или для вставки арматурного каркаса и заливки бетоном при использовании в сейсмоопасной зоне.

24. U-образные блоки для формирования армированного пояса по контуру здания.

25. После того, как я закончу с ремонтом квартиры (он что-то затянулся), то наступит пора подумать о загородном доме. Кажется, я уже знаю, из какого материала он будет сделан.

Огромное спасибо Людмиле Ивановне Бочаровой, директору завода, за прекрасную экскурсию и подробный рассказ.

Свежие комментарии